作者:康永刚

摘要:随着生物医药、电子芯片等高新技术产业的快速发展,洁净厂房建设需求持续增长。本文基于PDCA循环理论和全面质量管理理念,对某ISO 14644[1]标准下的洁净厂房建设项目进行全过程质量跟踪,通过质量质量追溯基础施工处理、管路系统安装及试验、装修装饰安装、电气系统设计以及安装测试、自控系统安装(桥架安装、线缆敷设,防火封堵)及调试、工业暖通通风系统安装测试等系统安装过程及各项工序质量控制点,提出依据基于BIM技术的动态质量管理模型,依据特殊材料选型以及关键工序质量数据,为洁净厂房施工企业提供科学的质量控制方法。

关键词:质量管理、高阶洁净室施工、关键控制、电子半导体厂房

1.引言:

1.1研究背景:

随着全球工业生产秩序进入全新的分工整合阶段,高端产业尤其工业半导体及生物科技领域的竞争及对抗日渐加剧,除关键设备和关键工艺外,对工业洁净室的施工也愈加重视,越发的凸显出洁净厂房或洁净实验室施工技术在半导体、生物制药等领域的重要性;

1.2研究现状:

国内外洁净厂房施工质量管理研究进展在标准和规范方面,通过《洁净厂房设计规范》(GB 50073-2022)[4]、《电子工业洁净厂房设计规范》(GB 50472-2020)等国家标准,对洁净度、温湿度、压差等关键参数的控制提出了严格的要求。

《洁净室施工及验收规范》(GB 50591-2020)[3]进一步细化了施工流程和质量验收标准,从(BIM技术应用)、模块化施工、智能监控系统、质量控制重点等方向进行前期预控模拟模块快作业,以及中期实施安装和后期调试测试对照进行关键管理。

1.3研究意义:

确保洁净度、气密性特殊质量要求达标,探索出不同回风路径下洁净室压差控制体系,为新一代高级洁净厂房及高阶洁净实验室施工探索出更高效节能的施工工艺,探讨施工质量管理过程中新材料的使用效果以及新工艺技术的研究开发。

2.洁净厂房施工质量特征体系

2.1特殊质量要求分析

﹣空气洁净度(0.3μm颗粒物控制)

﹣微振动控制(<1μm振幅)

﹣气密性指标(压差维持能力)

﹣材料防静电特性(洁净室内墙地系统及地面防静电处理)

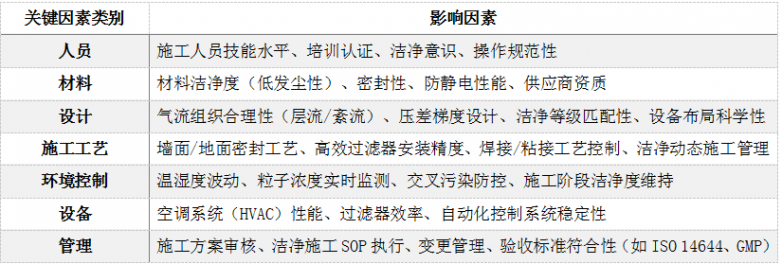

2.2施工质量影响因素矩阵搭建

3.全过程质量控制体系构建

3.1基于BIM的质量预控系统

通过采用先进的BIM技术进行整体空间规划管理和管线规避碰撞检测,优化管线布局,提高施工作业效率,对洁净室内FFU风机及过滤器系统、工艺回风通道系统、应急通道系统、防静电系统、高架地板系统、洁净配电系统及照明系统、ESD系统、自控系统、防静电接地系统、洁净新风系统、气密封堵系统、洁净门窗系统等建立分块化预制化安装模块,同时通过CFD技术对洁净室各项关键参数进行模拟。

3.2关键影响因素识别控制

从人、料、机、法、环、测六大维度出发,结合洁净室施工特性,识别其影响核心因素

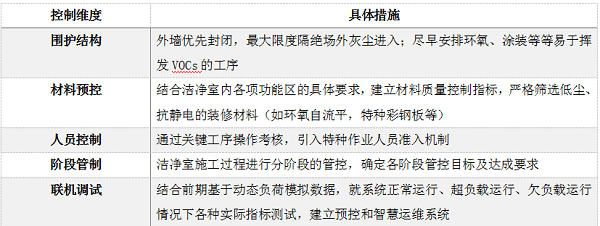

3.3关键工序安装阶段质量缺陷控制

从围护结构、材料预控、人员控制、管制阶段规划等方面建立控制体系模型,通过对关键部件和材料的预制及标准化,比如大量的采用预制化结晶墙板、风管等标准模块化组件,很大程度的缩短了施工工期并保证质量。

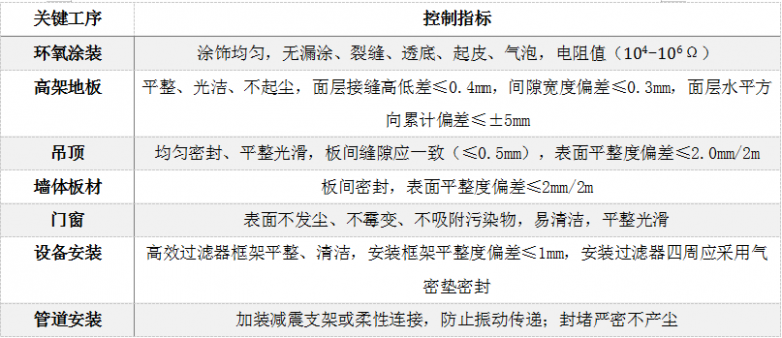

3.4关键工序安装阶段质量控制指标

通过传感器实时监测洁净室环境参数(如颗粒物浓度,温湿度、压力等),并通过AI算法预测潜在问题;

4实证研究:某半导体厂房建设项目

4.1项目概况:

该项目洁净室面积约4万㎡,洁净度等级为ISO5级;

4.2质量问题统计:

﹣围护结构漏风(占质量问题的7%)

﹣部分区域地坪静电测试不满足设计要求(整改成本5万元)

﹣回风风量测试不满足要求二次改善(整改成本20万元)

﹣高效过滤器失效(占质量问题的1%)

﹣洁净风管系统送风振动过大,影响洁净室内振动控制(占质量问题的1%)

﹣吊顶平整度偏差不满足要求,影响AMHS系统运行稳定性(整改成本约12万元)

4.3改进措施实施效果

﹣采用激光进行定位确认位置安装技术后,墙板安装合格率提升至98.7%

﹣采用新型气密胶施工工艺,漏风率降低67%

﹣采用BIM 技术预设回风夹道设计,模拟运行风量以及层流数据,进一步减少后期拆改成本

﹣采用尘埃粒子计数器进行高效过滤器检测,后期维护成本大幅降低,节约了大量的时间成本和人工成本

5关键控制点体系构建

5.1三级控制体系

﹣A级控制点(停工待检点)8项;

﹣B级控制点(见证点)6项;

﹣C级控制点(文件审查点)4项;

5.2动态管理机制

﹣中央管理设施监控与控制系统;

﹣质量数据回溯及问题规避数据系统;

﹣质量问题闭环处理管控流程跟踪系统

6.结论与建议

6.1研究结论

﹣识别出6个系统21项关键工序控制点;

﹣建立基于风险系数的分级管控模型;

﹣通过质量数据回溯识别出3项重要质量风险点,降低后期维护及改造成本;

﹣通过BIM预设及现场实测,确定洁净室内各传感器最佳位置;

6.2实施建议

﹣推行洁净厂房分工序施工质量标准化图集;

﹣建立不同类型特殊工种认证考核体系;

﹣开发适用性于专用质量管理数据平台及数据终端集成软件,能够实时采集质量数据并建立质量大数据库;

参考文献:

[1] [ISO 14644-1:2015]《洁净室及相关受控环境 第1部分:按粒子浓度划分空气洁净度等级》

[2] [GB 51110-2015]《洁净厂房施工及质量验收规范》

[3] [GB 50073-2022]《洁净厂房设计规范》

[4] 夏如杰,刘焓.基于CFD仿真模拟技术的洁净室气流分析与优化[J].洁净与空调技术,2025,(01):34-38.

[5] 陶良磊.洁净室建设工程质量管理评价研究[D].中国矿业大学,2024.

[6] 翟志轩.浅谈洁净室结构工程的设计与施工[J].城市建设理论研究(电子版),2024,(03).

[7] 王宪桥.浅谈洁净室压差的作用及影响因素[J].安装,2023,(04):72-74.

注:本文采用案例分析法,结合某企业近年承建的洁净厂房项目数据,针对质量缺陷进行相关性统计分析,建立质量模型验证控制点有效性。研究结果表明,实施关键点控制可极大的降低质量事故,并能显著降低质量控制的成本支出。(作者:康永刚)